产品分类

PRODUCT CLASSIFICATION 更新时间:2025-09-09

更新时间:2025-09-09  浏览次数:399

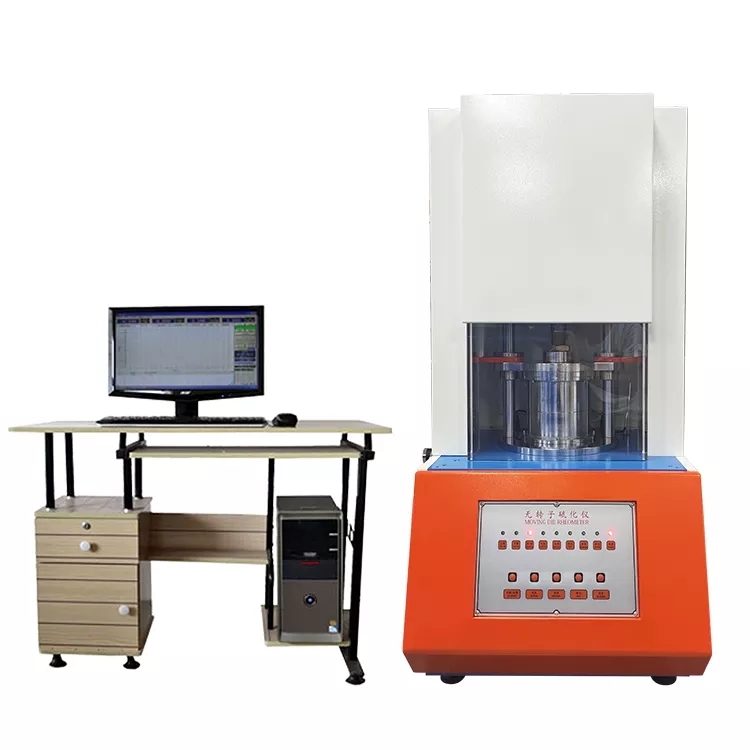

浏览次数:399无转子硫化仪的温度均匀性是确保橡胶硫化特性测试数据准确的核心前提 —— 若加热板温度分布不均(如局部温差超 ±2℃),会导致试样不同区域硫化速率差异,进而使测得的焦烧时间(T10)、正硫化时间(T90)出现偏差,影响工艺判断。针对该问题,需从 “加热板校准(温度源头)" 和 “密封检查(热量留存)" 两大维度分步排查解决。

加热板是无转子硫化仪的核心控温部件,其内部加热管布局、温控模块精度直接影响温度分布。校准需按 “工具准备→多点测温→数据对比→调整修复" 流程操作,建议每 3 个月校准 1 次(或测试 100 次后),确保符合 GB/T 16584《橡胶 用无转子硫化仪测定硫化特性》的温度要求(均匀性≤±1℃)。

工具:高精度热电偶温度计(精度 ±0.5℃,分度号与设备传感器一致,如 K 型);热电偶探头固定架(避免探头移位);温度数据记录仪(可同时记录多个测点温度);无尘布、酒精(清洁加热板表面)。

设备状态:清空模腔内残留橡胶,用酒精擦拭加热板上、下表面,确保无油污、焦化物(杂质会阻碍热量传导,导致局部测温不准);开机预热设备,将目标温度设定为常用测试温度(如 150℃),待设备显示 “恒温" 后,稳定 30 分钟(让加热板温度充分平衡)。

按 “均匀布点" 原则确定测温位置,覆盖加热板核心区域(试样接触区域),常见布点方式如下(以直径 50mm 的圆形加热板为例):

5 点法:中心 1 点 + 距离边缘 10mm 的 4 个均匀分布点(如上下左右四点);

9 点法:3×3 网格布点(中心 1 点,周边 8 点,间距 10-15mm,适用于大尺寸加热板)。

操作步骤:

将热电偶探头通过固定架紧贴加热板表面(上、下加热板需分别测试),确保探头与板面无缝接触(避免空气间隙导致测温偏低);

启动数据记录仪,连续记录 30 分钟,每 1 分钟采集 1 次各测点温度,计算每个测点的平均温度;

对比各测点平均温度,计算 “最大温差":若最大温差≤±1℃:加热板温度均匀性合格,无需调整;若最大温差>±1℃:需进一步排查加热板故障。

根据测温结果,常见加热板温度不均的原因及解决方法如下:

故障原因 | 判断依据 | 解决方法 |

加热管局部老化 / 损坏 | 某一区域温度持续偏低(如右侧测点比中心低 3℃) | 断电后拆开加热板外壳,检查内部加热管(如镍铬加热管)是否有熔断、发黑,更换同功率、同规格的加热管 |

温控模块参数失准 | 所有测点温度整体偏高 / 偏低,或波动频繁 | 进入设备参数设置界面,重新校准温控 PID 参数(参考说明书,或联系厂家远程协助整定);若模块故障,更换温控器 |

加热板表面变形 / 结垢 | 局部温度异常,且加热板表面有凹陷、焦痂 | 轻微变形可通过打磨平整(用 800 目以上细砂纸);结垢需用专用除垢剂清洁(避免腐蚀板面涂层);严重变形需更换加热板 |

无转子硫化仪的密封系统(模腔密封、压力系统密封)若存在泄漏,会导致加热腔内热量流失,尤其在模腔边缘形成 “低温区",引发温度不均。需从 “模腔密封" 和 “压力密封" 两方面逐项检查。

模腔上、下边缘的密封圈是防止热量外泄的关键,常见问题及检查方法如下:

密封圈老化 / 破损:目视检查密封圈(多为硅橡胶材质)是否有裂纹、变硬、变形(老化后弹性下降,密封效果变差);若密封圈表面有明显磨损或缺口,需立即更换同尺寸密封圈(更换时注意方向,避免装反导致密封失效);更换后手动闭合模腔,观察密封圈是否均匀贴合模腔边缘,无 “凸起" 或 “缝隙"。

模腔错位 / 变形:闭合模腔后,用塞尺检查上、下模腔的间隙(正常间隙应≤0.1mm);若间隙过大(如局部间隙 0.3mm),可能是模腔固定螺丝松动,需断电后用扭矩扳手按对角线顺序拧紧螺丝(扭矩参考说明书,如 15-20N・m);若模腔本身变形(如长期高温使用导致翘曲),需联系厂家维修或更换模腔。

无转子硫化仪通过模腔压力(通常 0.3-0.5MPa)确保试样与加热板紧密接触,若压力系统泄漏,会导致模腔无法紧密闭合,热量从缝隙流失。检查步骤:

启动设备,将模腔压力设定为常用值(如 0.4MPa),待压力稳定后,关闭压力源(如空压机);

观察压力 gauge 或设备显示屏的压力数值,记录 30 分钟内的压力变化:若压力下降≤0.02MPa:密封良好;若压力下降>0.02MPa:存在泄漏,需进一步排查;

泄漏点定位:检查压力气管(如 PU 管)是否有破损、接头是否松动,更换破损气管并拧紧接头;检查压力阀(如电磁阀、单向阀)是否内漏,可通过 “断开气管单独测试阀门" 判断,若阀门故障需更换;检查模腔与压力接口的密封垫是否老化,更换同规格密封垫(如丁腈橡胶垫)。

完成加热板校准和密封检查后,需通过 “空载测试" 验证效果:

设定常用测试温度(如 150℃),待设备恒温后,按前文 “5 点法" 再次测温;

若各测点最大温差≤±1℃,且压力 30 分钟内下降≤0.02MPa,说明温度不均问题已解决;

可进一步做 “试样测试验证":用同一份均匀混炼胶制备 3 个平行试样,测试硫化指数(T10、T90),若平行样相对偏差≤5%,则数据准确性达标。

每次测试后清洁:取出硫化试样后,立即用专用刮刀清理模腔内残留橡胶,并用酒精擦拭加热板和密封圈,避免焦化物堆积影响密封;

定期更换易损件:密封圈建议每 6 个月更换 1 次(即使无明显破损,高温也会导致弹性下降);压力气管每 1 年检查 1 次,老化后及时更换;

避免超温使用:严格按加热板额定温度范围操作(如多数加热板最高温度 200℃),避免长期超温导致加热管老化、模腔变形。

通过以上加热板校准与密封检查,可有效解决无转子硫化仪温度不均问题,确保橡胶硫化特性测试数据的准确性,为后续硫化工艺优化提供可靠依据。

CONTACT

办公地址:广东省东莞市东城街道红宝路4号TEL:0769-89775458、89772035

EMAIL:2837710397@qq.com 扫码加微信

扫码加微信